[스마트공장 확산, 협동조합이 나선다]선도산업(주)-대한탄산공업협동조합

선도산업(주)은 1976년 설립돼 탄산가스 제조업을 시작으로 가스업계에 첫발을 내디뎠다. 현재 전국에 보유중인 산업용가스 3개 사업소, 탄산가스 생산 플랜트 및 특수가스 생산플랜트를 통해 각종 산업용 고압가스를 제조 공급하고 있다.

또한 2001년에는 세계적인 다국적 기업인 독일 메싸(Messer)의 한국법인인 한국메싸(주)를 풍국주정공업(주)와 선도화학(주)가 전략적으로 인수해 기업의 위상이 크게 높아지게 됐고, 최근 진천에 특수가스 공장 건설을 완료했다.

산소, 질소, 알곤, 헬륨, 특수가스 및 의료용가스, 냉매가스, 혼합가스 등 현대 산업사회를 이끌어가는 핵심 소재를 생산하는 선도산업은 산업용 가스의 국내 선두주자일 뿐만 아니라 전자, 반도체용 특수가스 등 신규 성장 분야에도 경쟁력을 갖춰 나가고 있다.

눈에는 보이지 않는 가스를 제조·공급하는 특수성으로 인해 선도산업은 그동안 생산 정보 가시성 미흡, 원재료 및 제품 재고 관리 어려움, 설비의 사후보전관리, 현장데이터의 상세 분석 불가능 등의 여러 어려움을 겪고 있었다.

선도산업은 전국에 각종 가스 저장탱크를 491기 보유·운영 중이며, 이런 생산·저장 시설과 각종 가스를 필요로 하는 고객사를 연결하는 특수 운반차량 49대를 보유하고 있다. 또 고객사 역시 선도산업이 공급하는 가스를 보관하는 별도의 저장 시설을 갖추고 있다.

특히 고객사는 가시적으로 재고를 확인할 수 없는 각종 가스의 특성 상 재고 관리와 발주 등에 애로를 갖고 있었다. 이는 선도산업 입장에서도 마찬가지였다.

고객사는 적절한 재고 파악이 어렵다보니 급작스런 발주를 하는 경우가 빈번했고 선도산업은 이런 고객사의 발주에 맞추다보니 물류차량 운영의 비효율성이 발생하고 이로 인한 물류비용 역시 만만치 않았다.

이에 따라 선도산업과 지리적으로 원거리에 위치하고 있는 주요 고객별 관리 서비스의 질적 향상을 위한 관리 시스템 구축의 필요성이 내부적으로도 제기되고 있었다.

이런 상황을 개선하기 위해 고민하던 선도산업은 우연히 스마트공장을 접하게 된다. 대한탄산공업협동조합 이사장을 맡고 있는 김규호 선도그룹 부회장이 중소기업중앙회에서 열린 ‘스마트공장 구축 지원 사업 설명회’에 참석하면서부터다.

이를 통해 선도산업은 올해 4월 산업통상자원부의 민관합동 스마트공장추진단의 자금 지원과 삼성전자의 기술 자문을 받아 스마트공장 구축에 나서게 된다. 선도산업은 전국적으로 산재하고 있는 주요 고객별 맞춤 서비스를 위한 수소 튜브 원격관리시스템을 스마트공장 구축의 과제로 삼았다.

즉, 주요 고객사에 ‘원격관리시스템’을 구축해 이를 관리하고 비상 상황 발생에 신속하게 대응할 수 있는 관리 시스템 구축에 나선 것이다.

선도산업은 우선 폭발성과 가연성이 높은 수소공급설비(수소튜브)에 관리시스템을 구축하는데 집중했다. 선도산업은 이미 폭발성이 낮은 가스 관련 설비에 원격관리시스템을 설치, 운영하고 있었지만 수소 튜브에 이를 설치하는 것은 처음이었다.

선도산업은 이를 위해 재고 관리 뿐만 아니라 안전사고 예방에도 초점을 맞추고 수소 튜브 원격관리시스템 구축을 진행했다. 특히 수소와 관련한 방폭 시스템 구축은 처음이다 보니 어려움도 매우 많았다.

선도산업 관계자는 “폭발성이 큰 수소가스 특성 상 원격 관리 시스템에 들어가는 작은 밸브와 측정 장치 하나 하나를 안전에 신경을 써서 진행했으며, 특히 자재 납품검수 시부터 관련 법령과 관계 기관으로부터 인증을 받은 제품만을 사용, 안전성을 확보하는데 공을 들였다”고 설명했다.

선도산업이 원격관리시스템을 구축하며 신경을 쓴 분야는 안전성뿐만이 아니다. 선도산업은 기존의 스마트공장 구축 사업과는 조금 다른 부분에도 초점을 맞췄다. 바로 고객과의 동반성장, 상생협력이었다.

스마트공장 구축사업은 보통 자사의 공정시스템을 개선하는데 주력한다. 그러나 선도산업은 고객에 대한 지원에 집중했다. 고객사의 수소 튜브에 원격관리시스템을 구축한 것이다.

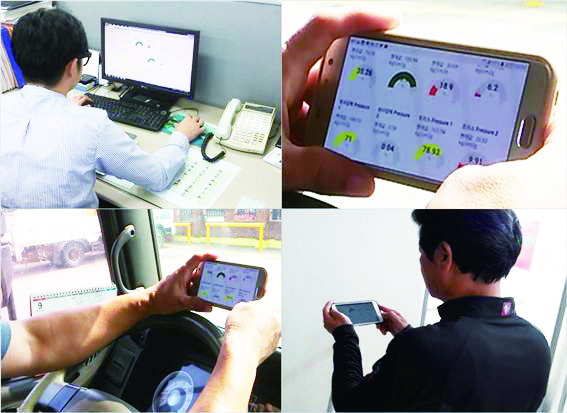

이번 사업으로 선도산업(주)은 영신쿼츠, 서진캡 등 8개 고객사에 원격관리시스템을 구축 설치했다. 이를 통해 선도산업은 고객사 별 재고 상황을 통합해 24시간 실시간 모니터링이 가능해졌으며, 실시간 수소 사용 압력 및 사용 정보, 정상 가동 상태를 전국 어느 곳에서도 확인이 가능할 수 있기 때문에 안전사고 예방과 조기 안전사고 발견에 큰 도움이 될 것으로 기대되고 있다.

선도산업 역시 이번 시스템 구축으로 물류비용과 방문 점검 비용 등 연간 약 1억원의 비용을 절감할 수 있을 것으로 예상되고 있다. 시스템 구축에 들어간 비용은 산업부 지원 약 5000만원, 선도산업 부담 5088만원으로 1년 만에 투자비용을 회수할 수 있을 것으로 보인다.

고객사 역시 선도산업과 동일한 효과를 보고 있다.

특히 수소 튜브의 경우 사무실과 떨어진 외진 곳에 설치된 경우가 많아 재고 및 안전 관리에 어려움을 겪어 왔지만 원격관리 시스템 구축으로 이런 어려움이 모두 해소된 것이다.

선도산업의 고객사들은 납기준수 만족도가 구축 전 32점에서 구축 후 70점으로, 긴급주문 대응 만족도는 25점에서 66점으로 크게 올랐다. 전반적인 만족도 역시 30점에서 66점으로 두배 이상 상승했다. 선도산업 관계자는 “지난 9월 시스템 구축이 완료됐기 때문에, 고객사들의 만족도는 시스템 안정화에 따라 더욱 올라갈 것”이라고 밝혔다.

김규호 부회장은 “스마트공장 구축 지원 사업 참여를 통해 회사의 효율성 제고·비용절감은 물론 고객사와의 상생협력도 가능해 졌다”고 강조했다.